【手机、VR/AR、无人机】玻纤热压成型机应用场景

2023-11-28 10:13:19

鑫台铭【手机、VR/AR、无人机】玻纤热压成型机应用场景:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

手机行业:2.5D/3D/3.5D手机前后盖板、3D手机保护软膜、手机保护套。

电子行业:无人机、VR/AR眼镜、智能手表、手环、开关、键盘,PCB板。

纤维是一种轻量化需求的新材料,具有硬度强、阻尼强、 耐腐蚀等特性的有机复合材料(包括碳纤维、玻璃纤维),深受汽车、轨道交通、航天航空、5G手机等高端行业使用的喜爱,纤维热压成型机便是针对纤维材料研发的模压成型设备,匹配工艺需求高效率、高良率的生产纤维产品。

碳纤维复合材料是由高强度、高刚性的碳纤维和具有特定性能的材料制成的一种复合材料。碳纤维复合材料由于其轻质和高强度的特性,被广泛应用于航空、汽车、建筑、体育器材等领域。它的特点是具有良好的耐久性,可以承受高温、高压等极端环境,同时具有良好的抗拉强度、刚度和耐腐蚀性能。

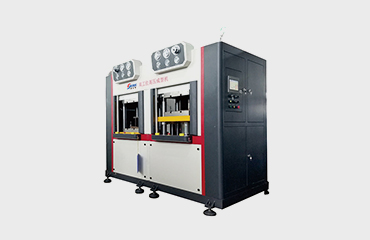

玻纤热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。该机采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

玻纤热压成型机是将碳纤维布通过预浸料的方式与树脂等材料混合后,经过高温高压的处理,使其成型成为各种形状的零部件或产品的机器。该机器可以通过控制温度、压力和成型时间等参数来制造出不同形状和尺寸的产品。

工作原理:玻纤热压成型机主要由预浸料装置、加热系统、压力控制系统、模具装置等组成。首先将预浸料放入模具中,然后通过加热系统将模具加热至一定温度,最后通过压力控制系统将模具中的材料加压成型。整个加工过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。

热压成型机采用伺服油路系统,低噪音,节能环保。独特的发热系统装置,可分段、分区控制温度和压力,整体温差可控制在±3度内,确保热压温度的稳定性,大大提高产品的良率。设备压力有100T-500T等不同规格。

平面度:

机台的平面度对产品的质量有很大的影响。机台在静止状态下上下加热板的平面度应小于0.5mm,同时在运动过程中发热板平行垂直度在小于0.5mm。

温控性:

设备采用独创的电加热加压方式成型,温度稳定;依靠加热板及发热管系统的优化设计,使得设备达到恒温控制状态,温差在±3°内。

设备特点:

1、低噪音,低能耗,节能环保。

2、采用伺服液压系统及模内加热技术。

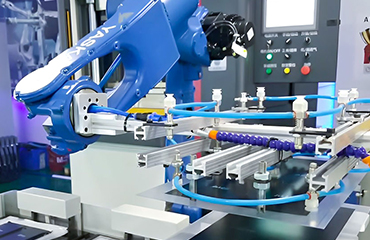

3、热压工序无需贴蓝膜保护,机器人全自动上下料,是目前行业唯一成功做到的。

4、独特恒温发热模式及控温方式:分段分压,无需活动烤盘。

5、采用中压气压模式,只需40kg/平方厘米。

6、良率可达95~98%、生产效率控制在80秒左右(含上下料以及除尘时间)。

7、根据产品规格可设计一出六、一出八方案。

8、根据需求提供单工位、双工位的优化设计,同步配套提供模具技术。

手机行业:2.5D/3D/3.5D手机前后盖板、全包手机保护套。

手机行业:2.5D/3D/3.5D手机前后盖板、3D手机保护软膜、手机保护套。

无人机、VR/AR眼镜、智能手表、手环、开关、键盘。

航空航天领域:由于碳纤维具有轻质高强、耐腐蚀、抗疲劳等特性,因此在航空航天领域得到广泛应用。碳纤维热压成型机可以制造出各种形状的飞机零部件,如机身、翼身板、尾翼等。这些部件具有高强度、低密度、耐腐蚀等特点,可以提高飞机性能并减轻其重量,从而提高燃油效率和飞行距离。

碳纤维主要用于制造空气动力学外壳和结构件,如航空发动机、飞机机身、尾翼等,可以降低飞机的重量并提高飞行性能。

纤维料模压是将预浸的纤维料投放到金属模具内,在合适的所需温度和压力下形成的碳纤维复合材料成型。热固性塑料在模压成型生产中的流变行为要比整个模压过程中始终伴随着化学热塑性塑料复杂的很多,在反应这部分,加热初期物料呈现低分子粘流态,加热后期呈现液体流动状态,流动性尚好,随着内部结构相互反应,部分发生热变,形成热塑成型。

模压成型的控制因素:模压成型的控制因素三部分,即温度、压力和时间。

第1:温度,这一工艺参数确定了模具向模腔内物料的传热条件,对物料的热熔、流动性和固化进程有决定性的影响。

第2:压力,使模具紧密闭合并使物料压变成型,以及促使热熔物料流动和平衡模腔内低分子物挥发所产生的压力保压成型。

第3:时间,也称压缩模具保温保压时间,保证模腔形状有足够的时间完成固化,使树脂成型热塑完成。

温度均匀性:通过先进的温控系统和独特的热传导设计,碳纤维热压成型用模温机能够实现高度均匀的温度分布,确保碳纤维材料在成型过程中的一致性和品质;

精确控制:采用先进的传感器和控制系统,模温机提供精确的温度控制和压力调节功能,使制造过程更加可控和稳定;

过程优化:部分模温机配备先进的自动化系统,能够实时监测和调整参数,优化热压成型过程,提高生产效率和产品质量。

设备功能特点:

1、采用四柱三板梁式结构,中板为活动滑块。

2、采用高精密位移传感器,机械式限位,伺服调节限位距离,重复定位精度高。

3、发热板采用进口工具钢热处精磨处理,发热变形量小,温度常温至 300℃可调,发热均匀。

4、在线检测:采用伺服液压系统,压力和位移全闭环精确控制,压力、位移实时触屏显示,当压力、位移与设置不符时自行待机并实时报警,实现工艺中压力与位置一致性在线检测。

5、采用触屏操控,压力、行程、温度、保压时间等直接输入,人机界面友好,操作方便。

6、可存储压装数据并自动生成生产报表,可导出。

7、安全装置:采用高灵敏度对射式光栅安全保护系统,可加设三面护栏,双手操作,设紧急按钮。

8、节能:采用伺服液压系统,只有油缸运行时电机才做工,流量按需给定无溢流,能满足不同工艺对速度及压力的变化要求,且运行更平稳。

9、智能:可任意存取 100 组参数程序,生产相应产品时只需调出对应程序即可,避免了不同产品更换时反复的数据输入。

上一篇:【新能源、存能、变压器】粉末伺服成型机应用 下一篇:又一批粉末伺服成型机出口俄罗斯您也可以查询相关Tags: 玻纤热压成型机

企业公众号

企业公众号