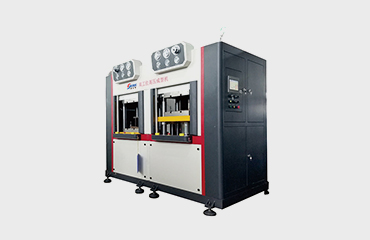

【碳纤、玻纤、复材】热压成型机技术

2024-03-05 14:38:30

鑫台铭【碳纤、玻纤、复材】热压成型机技术:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

碳纤维热压成型机是将碳纤维布通过预浸料的方式与树脂等材料混合后,经过高温高压的处理,使其成型成为各种形状的零部件或产品的机器。该机器可以通过控制温度、压力和成型时间等参数来制造出不同形状和尺寸的产品。

工作原理:碳纤维热压成型机主要由预浸料装置、加热系统、压力控制系统、模具装置等组成。首先将预浸料放入模具中,然后通过加热系统将模具加热至一定温度,最后通过压力控制系统将模具中的材料加压成型。整个加工过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。

碳纤维热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。该机采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

碳纤维特点:拉伸强度高,耐腐蚀性、抗震性、抗冲击性能杰出,重量轻、柔韧性好,碳纤维板比钢材强度高。

模温机加热:选用模温机加热,温度安稳,误差小。

分段操控:压力、时间、位置等技术参数可分段操控。分段加压,分段加热,曲线升温。

压力可控:压力160t(600*600,适合1.0以下片材)。常见压力有100T,200T,300T,500T等。一出二,10分钟一模。上下板加热,温度约140°。

加热方法:模温机,油加热。

加热温度:0-300℃。

温度操控方法:PLC电脑操控,分段控温,曲线升温。

压力操控方法:PLC电脑操控,可分多段加压。

操控方法:PLC全自动操控。

加热进程:加热温度升温进程可设置多段加热,PLC操控温度,使温度精准。上下独立操控加温:0到300度。

加压进程:加压进程可设置多段加压,PLC操控压力,使压力精准。

热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。设备采用热压技术,通过高温、高压将纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

热压成型机采用伺服油路系统,低噪音,节能环保。独特的发热系统装置,可分段、分区控制温度和压力,整体温差可控制在±3度内,确保热压温度的稳定性,大大提高产品的良率。设备压力有100T-500T等不同规格。

平面度:

机台的平面度对产品的质量有很大的影响。机台在静止状态下上下加热板的平面度应小于0.5mm,同时在运动过程中发热板平行垂直度在小于0.5mm。

温控性:

设备采用独创的电加热加压方式成型,温度稳定;依靠加热板及发热管系统的优化设计,使得设备达到恒温控制状态,温差在±3°内。

在现代工业制造领域,轻量化、高强度的材料日益受到重视。碳纤维(碳纤)、玻璃纤维(玻纤)及其复合材料(复材)因其卓越的性能而被广泛应用于航空、汽车、建筑等行业。热压成型机技术作为一种高效的材料加工手段,对于提升这些高性能纤维材料的生产效率和产品质量起着至关重要的作用。

一、热压成型机技术概述

热压成型机是一种利用高温和压力将材料压制成特定形状的设备。它通过加热和加压的方式,使预浸料或层压材料固化成型,从而获得所需的机械性能和几何形状。这种技术适用于多种纤维增强塑料的成型,包括碳纤维复合材料和玻璃纤维复合材料。

二、碳纤维与玻璃纤维的特点

碳纤维以其轻质、高强度、耐腐蚀等特性而闻名,是制造高性能结构件的理想材料。玻璃纤维则以其良好的绝缘性、抗拉强度和成本效益高等特点被广泛应用。两者都可以通过热压成型技术加工成复杂的形状,满足不同行业的需求。

三、热压成型机技术的创新应用

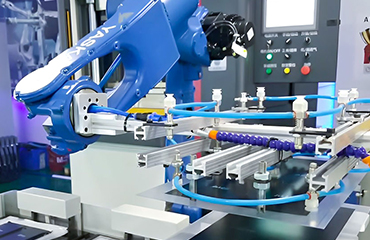

随着科技的进步,热压成型机技术也在不断创新。例如,采用智能化控制系统可以实现更精确的温度和压力控制,从而提高产品的一致性和质量。同时,新型的快速热压成型技术能够显著缩短生产周期,提高生产效率。

四、热压成型机技术的优势

热压成型机技术具有多方面的优势。首先,它能够确保复合材料的充分固化,提高产品的力学性能。其次,热压成型过程中的尺寸控制精度高,可以生产出尺寸精确、表面光滑的产品。此外,这种技术还具有能耗低、操作简便等优点。

五、面临的挑战与未来展望

尽管热压成型机技术在碳纤、玻纤及复材领域有着广泛的应用前景,但仍面临一些挑战,如模具成本较高、对操作人员技能要求较高等。未来,随着材料科学和制造技术的不断发展,热压成型机技术有望实现更高的自动化水平,降低生产成本,同时通过材料和工艺的创新,进一步拓宽其在各行各业的应用范围。

结语:

热压成型机技术在碳纤维、玻璃纤维及其复合材料的加工中扮演着重要角色。随着技术的不断创新和应用的深入,它将为轻量化材料的制造带来更多可能性,推动工业制造向更高效、更环保的方向发展。

上一篇:玻纤热压成型机-100T-1200T玻纤热压机 下一篇:气凝胶隔热垫自动化设备生产厂家-鑫台铭您也可以查询相关Tags: 热压成型机

企业公众号

企业公众号