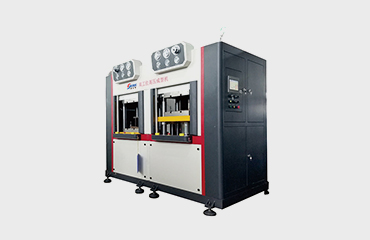

伺服粉末成型机之硬质合金粉末压机

2022-07-04 16:10:14

鑫台铭伺服粉末成型机设备主要应用于粉末冶金、硬质合金、磁性材料、合金粉末、陶瓷粉末、玻璃粉末等需要粉末干压成型的相关行业。压机能够将适合成型的粉末通过料斗、料管、料靴自动流注到阴模中,然后经过装在压机上的冲头对粉末压制成型,继而对压制成型的制品实施自动脱模、自动捡料、装盘。所有的执行动作全是机器自动完成的,整体结构采用全封闭设计。

设备名称:伺服粉末成型机

设备压力:(保持力)10T、15T、20T、30T、40T、60T、80T、100T

模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四

驱动方式:

1、AC伺服马达+丝杆直线驱动(20T以下)

2、AC伺服马达+减速机+丝杆直线驱动(40T以下)

3、伺服液压缸+AC伺服马达+减速机+丝杆直线驱(10T以上)

1、双向电动压制:

1.1、通过将粉末类材料填充至中模型腔中,通过伺服马达带动上模、中模运动进行产品成型压制。

1.2、压制时,因上下冲均采用丝杆+伺服马达直连,2个冲头可以单独调整位置、速度、活动时间,从而实现双向压制,便于将每个产品台阶的密度调整到均匀一致。

1.3、脱模时,可以根据产品结构,调节脱模顺序,保证产品不会产生暗裂。

1.4、该设备整体构造简单,易损耗部件少,初始精度能长时间保持,同时也减少了保养。

1.5、压力重复精度能达到:1%。

2、操作界面:

2.1、选用大屏幕高彩液晶触摸屏及组态软件的完美结合配合,提供了友好的人机对话功能。

2.2、界面显示功能:压力值、保压时间、压制次数、实时压力曲线、成型速度、错误报警等。

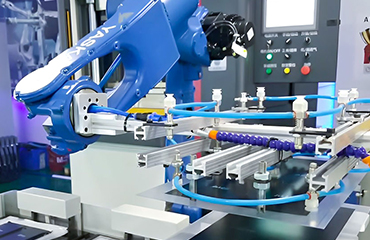

3、自动送粉机构:

3.1、由粉筒、粉量检测传感器、阀门、粉管、伺服送粉模组、送粉盒组成。

3.2、电机通过丝杆,带动料盒支架、实现料盒的前后运动送料,送粉精度可达±0.01g(根据粉体流动 性而定)。

3.3、全程闭环防尘设计,粉筒加装防尘盖,送料盒底部加装钨钢环圈,紧贴母模板,防止粉末溢出。

4、模具换装:

4.1、装模空间较大,模架结构简单,采用模组化设计,模具安装方便,时间短(10min内、无需经验)。

5、压制精度:

5.1、采用高速控制器实现总线控制,设备响应速度快,精密伺服马达驱动,丝杠定位精度高,产品成型精度能达到≤0.02mm,无论有无负荷,位移重复精度能达到≤0.002mm。

5.2、压制的产品密度均匀,精度高,烧结后不变形,无暗裂。

6、高效率:

6.1、转速(节拍)快,最快可达30转(次)/min(根据产品尺寸差异而定)。

6.2、一模多穴(根据模具设计及产品尺寸大小,最多可达20穴)。

7、多功能I/O通讯接口:

7.1、通过该接口可以与外部设备通讯连接,方便全自动化整合。

8、自诊断功能:

8.1、设备发生故障,能显示错误信息,并提出解决方案。

9、安全性:

9.1、采用动作部件全封闭式,增加安全光栅,防重压检测等安全措施。

9.2、系统设有防呆功能,排除误操作安全隐患。

10、环保性:

10.1、全封闭设计、无漏油、无漏粉,震动声音小,工作环境无污染。

11、维修性:

11.1、质量稳定,定期保压方便,维修周期长。

11.2、模具使用寿命长,设备维护费用低。

电动压机:

压制产品精度:

1.上、下冲采用了AC伺服马达+丝杆直线驱动,重复精度无论有无负荷都能达到0.002mm以内;

2.构造简易,易损耗部件少,使新机器的初始精度能长时间保持,同时也减少了保养;

压制调整:

模架的每个轴都由伺服马达直连丝杆驱动,每个轴可单独调整和活动,互不干涉,每个轴的调整幅度可达100mm,可满足大部分台阶段差类产品调整需求;

通过触摸屏数字化输入参数,控制每个轴的压制动作,从而达到控制填粉、粉料移动、粉料压制等动作。控制简单,操作方便;

模具换装:装模空间较大,模架结构简单,模具安装方便,时间短(10min内);

压制驱动方式:AC伺服马达+减速机+丝杆直线驱动。

系统控制方式:采用高速控制器实现总线控制,设备响应速度快。

数字化:高彩液晶触摸屏及组态软件的完美结合配合,支持各种参数触控设定。

安全性:运转部件采用全封闭式+安全光栅,排除操作安全隐患。

环保性:全密封,无漏油,无漏粉,震动和噪声小,工作环境环保无污染。

维修性:

1.质量稳定,定期保养方便,维修周期长;

2.模具使用寿命长,设备维护费用低;

模具快装系统:

鑫台铭模具快装系统,改善了传统人工装模小心谨慎,速度慢,紧固上下冲比较麻烦等诸多不便,完全避免装模可能对模具的损坏。并且,该快装系统既能安装现有传统模具,又能安装满足3R系统要求的高精度模具。模具安装方便,时间短(10min内、无需经验)

主要配件:

AC伺服马达(含控制系统)

滚珠丝杆

减速机

传感器

触摸屏

轴承

气动配件

电气配件

上一篇:一体电感成型设备工艺简介 下一篇:伺服压力机有哪些功能优势您也可以查询相关Tags: 伺服粉末成型机

企业公众号

企业公众号