冷凝胶、气凝胶隔热片真空热压机技术经验

2022-10-18 15:09:05

冷凝胶、气凝胶隔热垫用于新能源动力电池芯间热防护。当其中一块电芯发生热失控时,电芯间的气凝胶隔热垫可有效阻隔其热量向相邻的电芯传递,防止热扩散,从而避免新能源动力电池电芯热失控的多米诺效应。气凝胶隔热垫具有良好的压缩性能,在隔热的同时,还可作为缓冲材料,以抵消电芯在充放电过程中的膨胀和收缩变化。

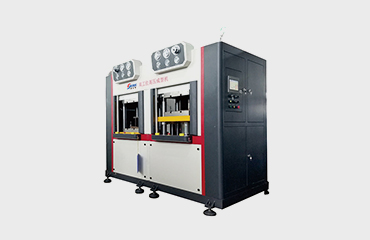

冷凝胶、气凝胶隔热片真空热压机包括液压装置(电机、油泵、液压油管路、油缸、压合装置)、电控装置,其工作则是通过加温加热,实现气凝胶隔热片的增层。鑫台铭采用单/四开口式,并采用液压式压合,其各层开口之板材夹于上下两热压盘间,压力由下往上压,热力则由上下热压盘加热传至板材。整个压合工艺流程为:上料、压制、下料。其中,采用数控压力传感器进行压力控制,加热方式采用电加热。压合时采用加热盘进行平坦性压合,固定传热效率快的硅铝板。采用离形膜进行离形作用,防止复印,利用玻纤布抑制流胶量,阻隔矽油,防止滑动。并采用硅钢板,增加平坦度等。

冷凝胶、气凝胶隔热片热压机设备采用四柱式结构设计,配备精密伺服电机驱动,自动将产品移动到热压工位进行抽真空热压,冷压工位冷却保压成型,动作结构平稳高效,可兼容各种新型隔热材料的热压封装成型工艺。鑫台铭真空热压机配备PLC微电脑触控式操作系统,集成温度防呆,压力、温度、真空度多组生产数据实时显示和调节,配备安全光栅、信号报警灯,平衡脚杯适用于各种真空压合成型工艺的产品。

设备特点:

1、触摸屏微电脑控制:性能稳定,外观美观,操作简单。

2、加热盘温度均匀稳定:每个加热盘都采用了3组感温电偶和温度控制器,使热盘的温度绝对均匀和稳定。

3、产品变形小,溢胶量少:压合机压制时间短,一次只需一至二分钟,时间大大缩短,对产品来说不论从变形或溢胶都有大大的改善,从而使产品质量及合格率得以很大提高。

4、高效率,低耗能:压合机压制过程为:上料-压制-下料,过程为约二分钟。由于免去了升温和降温工作,从而大量节约了升温所需的电能和降温所需要水(油)能及升温降温所消耗的时间。

5、压力均匀测试:着色面积为85%以上。

6、压盘表面平行度:机械加工精度为5丝以内。

7、油缸上升,下降速度:时间都在5秒以内。

开口数:

1、工作台面开口数:有单开口、四开口。

2、下工作台型出入:带型出入。

真空特性:

1、抽真空方式:治具室内抽真空。

2、最大工作真空度:≥720mmHg

操控方式:

1、控制方式:PCL控制。

2、操作方式:触摸屏+机械按钮

油压动力系统:

1.油压缸径:直径220*3只或活塞直径φ250mm *4 条(每边两条)

2.行程:50mm

3.油压最大压力:160Kg/cm2

4.工作常用设定压力:80-120Kg/cm2

5.工作压力:一次气源压力:6±1Kg/cm2

6.工作压力:硅胶气垫压力:10~25Kg/cm2

电热盘温度系统:

1.热盘加热方式:电热管式

2.电热管规格(上热盘):直径14*400*1000W*380V

3.电热管规格(下热盘):直径14*400*1000W*380V

4.热盘电热管数量:共38只

5.上下热盘SENSOR数量:上下各4支

6.在180±5°C时,上下热盘均温度:(±5°C)

7.工作设定温度:165~185°C±5°C

8.最高工作温度:250°C

热盘机构:

1.隔热材使用:高分子树脂纤维板

2.隔热板材最高使用温度:280°C以上

3.下热板型出入:下热板带型出入

4.热盘行出入偏差度:(±1mm)

5.外壳温度50°C(MAX):50°C(MAX)

设备性能:

1、开口数:单或四开口

2、加温方式:电加热,电热管加热。

3、最高温度:150度-250度

4、加热板温度均匀性:±5度

5、热板平面度:±0.05

6、热热平行度:±0.05

7、表面粗糙度:6,3um

8、热板厚度:50mm

9、工作模式:具备温度压力曲线显示

10、程序设置段数:4段

11、温度控制:内设连接测温探头插座6个

12、控制方式:4段温度多段压力自动PLC程序监控。微电脑PLC+触摸屏控制。

13、压力控制方式:数字压力传感器

14、隔热板:

15、型出入:掀盖式型出入

16、加热功率:24KW

17、最大总功率:36KW

电源电压:380V

控制形式:PLC + 人机

控制电压:24V

安全设计:

1、电控保护:过载、过流、漏电自动保护功能。

2、压力报警:当压力和设定值偏差超过接收值时,机台自动报警,并提示报警原因。

3、温度控制:温度达不到或超过接收范围时,机台会提示温度报警。

4、双手操作:如无送料器时,机台需双手操作才能启动,以保证操作员安全。

5、系统监控:控制系统会对整个机台作全方位监控,并及时提示相关参数。

6、安全光栅:机台两个温区均独立安全光栅保护,以确保人员操作安全。

主要结件配件:

1、油压缸:活塞式,3或4只,进口密封圈,自制活塞油缸。

2、侧板:整体钢板加工,结实,不变型。

3、顶板、底板:45#优质钢板镀铬处理,结实,镀铬防生锈。

4、加热板:锰钢,热处理,镀铬,变型小,镀铬防生锈。

5、真空系统:真空采用油式真空泵,抽气速度快,寿命长。

6、增压系统:增压系统采用长制程增压泵,压力输出稳定。

7、液压系统:所有阀均采用进口元器件,稳定,不掉压,不漏油。

操作流程如下:

1、打开机台电源→根据不同的制品设置相应的参数待机启动,让机台升温到指定的温度。

2、待机复位→手动放板→型入→抽真空→油缸上升→预压计时→油缸加压→成型计时→气囊增压→成型结束→释放真空→油缸下降(自动)→型出→手动拿料。

完成一个工作流程,按此步骤循环压合即可。

3、热压完成后,再将已压合板成批放入恒温烤箱中固化,从而完成热压工艺。

主要配件:

1、PLC控制器。

2、触摸屏。

3、接触器。

4、液压系统。

5、热继电器、固态继电器、中间继电器。

6、空气开关系统。

7、温控表系统。

8、行程开关。

9、热电偶。

10、加热管。

11、隔热纤维板。

12、硅钢板,硅铝板,层压钢板。

13、玻纤布。

14、46号液压油。

15、电机。

16、真空泵。

上一篇:真空热压成型机技术 下一篇:武汉伺服压力机在线压装质量管理

企业公众号

企业公众号