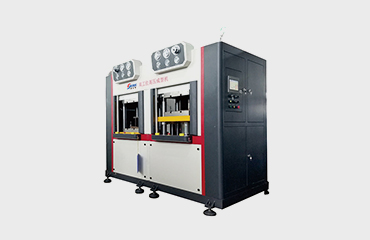

说说碳纤维真空热压机技术

2023-06-06 10:26:03

鑫台铭细谈纤维热压成型机技术:---鑫台铭提供。鑫台铭---新智造让中国赢!致力于工业价值创新的新材料产品成型及工艺解决方案提供商。

新材料如碳纤维、玻璃纤维、复合材料等已成为最新的轻量化材料,以其优良的硬度、阻尼能力和耐腐蚀性,在高端领域如汽车制造、轨道交通、航空航天、5G手机等都有广泛应用。为此,我们研发的碳纤维热压成型机是为满足这些纤维材料精准模压成型需求而设计,高效率、高品质、高良率生产纤维饰品件。这款热压成型机主要应用于新型材料的真空抽取和压制过程,如制作碳纤维手机壳、玻璃纤维平板壳、石墨烯材料等。它在汽车内饰件和结构件,手机外壳,笔记本电脑外壳,自行车全车,网球拍,羽毛球拍等高端应用领域具有广泛的适用性。

碳纤维热压成型机的设计采用伺服油路系统,低噪音,节能环保。其独特的加热系统设备能够分段、分区控制温度和压力,整机温差控制在±3度以内,保证热压温度的稳定性,从而极大地提高了产品的良率。碳纤维热压成型机拥有自主的动力系统,包含泵、电机、阀门集成块、油箱等组成部分,其机体采用三梁四柱结构,与模具配合实现材料的快速均匀升温、低温定型,节能高效,捕捉成型数据等特性。工作台面和平面加工有“T”型槽以固定模具。能智能控制固化成型的温度、压力、保温时间等工艺参数,实现碳纤维预浸料层层紧密结合。

碳纤维热压成型机采用模压成型技术,这是一种广泛应用于碳纤维产品成型的方法,对热塑性碳纤维同样适用。先将热塑性碳纤维预浸料放在模具的上下之间,然后将模具置于液压成型台上,经过一定时间的高温高压使树脂固化后,就可以获得碳纤维零件毛坯。这种模压成型技术能够使复合材料中的碳纤维含量较高,未被树脂浸润的碳纤维极少,制品表面光滑、平整,强度维持率较高。

适应行业:航天航空、汽车饰件、家电面板、3C电子、笔记本、5G产品等行业的制品热压成型。

适应材料:碳纤维、玻璃纤维、改性环氧片材/ABS/PP/PA热塑等复合材料模压成型。

碳纤维热压成型机精度高,采用伺服系统控制,压力稳定,效率高,产品良品率高,柔性加压,快速抽真空,慢速多段加压,多段加热,适用于复合材料、碳纤维、玻璃纤维等制品的热压成型。加热方式采用导热油加热,温度可以达到200度,误差在5度以内,是一种通过PID智能调节进行温度控制的热压成型设备。该设备广泛适用于新型复合材料的热压工艺,具有温度、压力、位移实时显示功能。

快速真空|多段压力|慢速加压|伺服控制|柔性加压:

控制采用分段升温、分段压力(压力递增)、逐步升温、升压、保压固化控制、多段慢速加压。

碳纤维特点:拉伸强度高,耐腐蚀性、抗震性、抗冲击性能杰出,重量轻、柔韧性好,碳纤维板比钢材强度高。

模温机加热:选用模温机加热,温度安稳,误差小。

分段操控:压力、时间、位置等技术参数可分段操控。分段加压,分段加热,曲线升温。

压力可控:压力160t(600*600,适合1.0以下片材)。常见压力有100T,300T等。一出二,10分钟一模。上下板加热,温度约140°。

加热方法:模温机,油加热。

加热温度:0-300℃。

温度操控方法:PLC电脑操控,分段控温,曲线升温。

压力操控方法:PLC电脑操控,可分多段加压。

操控方法:PLC全自动操控。

加热进程:加热温度升温进程可设置多段加热,PLC操控温度,使温度精准。上下独立操控加温:0到300度。

加压进程:加压进程可设置多段加压,PLC操控压力,使压力精准。

设备功能特点:

1、采用四柱三板梁式结构,中板为活动滑块。

2、采用高精密位移传感器,机械式限位,伺服调节限位距离,重复定位精度高。

3、发热板采用进口工具钢热处精磨处理,发热变形量小,温度常温至 300℃可调,发热均匀。

4、在线检测:采用伺服液压系统,压力和位移全闭环精确控制,压力、位移实时触屏显示,当压力、位移与设置不符时自行待机并实时报警,实现工艺中压力与位置一致性在线检测。

5、采用触屏操控,压力、行程、温度、保压时间等直接输入,人机界面友好,操作方便。

6、可存储压装数据并自动生成生产报表,可导出。

7、安全装置:采用高灵敏度对射式光栅安全保护系统,可加设三面护栏,双手操作,设紧急按钮。

8、节能:采用伺服液压系统,只有油缸运行时电机才做工,流量按需给定无溢流,能满足不同工艺对速度及压力的变化要求,且运行更平稳。

9、智能:可任意存取 100 组参数程序,生产相应产品时只需调出对应程序即可,避免了不同产品更换时反复的数据输入。

碳纤维热压机的结构:

1、主要由三梁四柱立式结构的主机构成,包括机身、主缸、行程限位装置、润滑装置、液压动力系统以及电气系统等组件。机身由上梁、滑块、工作台、立柱、锁母、导套等构成,滑块在油缸驱动下沿着四柱上下直线运动。

2、上梁、滑块、工作台采用一体式45号铸钢铸造,具有优秀的刚性和强度。

3、主柱采用45号圆钢,并进行镀铬处理,以确保永不生锈。滑套(导套)采用耐磨铸铁,并内嵌聚四氟乙烯耐磨材料,以防止立柱拉伤并具有良好的抗偏载能力。摩擦副的润滑采用手摇式注油泵装置,该泵具有集中润滑供油流畅的特性。

4、液压油缸为活塞式结构,油缸的关键密封采用抗老化和良好密封性能的国标密封圈,缸体采用45#衍磨管,内孔光洁度高,大型缸体采用45#锻钢件,柱塞采用45#圆钢,并进行表面镀铬处理,具有防锈和耐磨的特性。

5、液压管路采用冷拔无缝钢管,在焊接、磨光、酸洗、中和、磷化、清沈、吹干、上油等工序后进入安装。管路布置清晰、整齐,高压管弯曲半径规范,高低压管有明显的颜色区分,方便维修。通径大于25通径均采用法兰连接,以减少整机漏油的可能性。

热压成型机的应用领域:

1、手机行业:2.5D/3D/3.5D手机前后盖板、全包手机保护套。

2、汽车行业:内外饰、按键、仪表盘、触控面板、智能视窗。

3、面板行业:平板、笔记本、医疗器械、家电厨电、智能锁等装饰面板。

4、电子行业:无人机、VR/AR眼镜、智能手表、手环、开关、键盘。

5、纤维材料:碳纤维、玻璃纤维等纤维材料装饰件,如头盔等。

6、隔热材料:气凝胶、冷凝胶、硅胶、PET、滤芯等绝缘隔热材料。

7、复合材料:PC/PMMA/ABS等薄膜复合板材。

新能源:轻质、高性能,在风力涡轮叶片、太阳能电池板支架等方面具有广泛应用前景。

航空航天:轻量化、性能高,用于制造飞机、卫星等零部件。

汽车制造:轻量化、节能,包括车身、底盘、内饰等部件。

体育器材:轻量化、高强度,例如高尔夫球杆、网球拍、自行车等。

其他领域:应用于医疗器械、建筑行业、消费电子等多个领域。

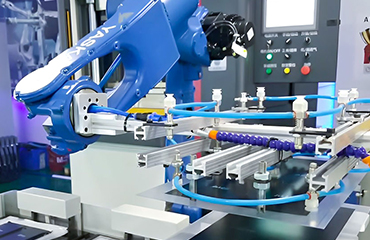

热压成型机工作流程:

1、产品放入真空热压机内的模具内

2、根据产品的工艺要求,设定需要的补压时间、保压压力、排气次数等参数

3、机器快速上行、慢速进入真空罩内

4、模具进入真空罩后,真空泵对模具进行抽真空工作

5、机器通过油温机内的高温导热油对模具进行加热,产品受热产生形变

6、产品在真空罩内完成保压、补压、排气等一系列动作

7、产品完成一些列动作后,真空泵进行破真空作业

8、真空罩完成破真空后,真空热压机快速回程到起始位置,工艺到此完成。

上一篇:气凝胶隔热片封装 压合 裁切一体解决方案 下一篇:碳纤维真空热压机-碳纤维热压成型机您也可以查询相关Tags: 碳纤维真空热压机

企业公众号

企业公众号