新材料:碳纤、玻纤、复合材料热压成型机技术

2024-10-08 14:00:17

新材料技术的发展,如同一股清新的风潮,正席卷全球。在众多新材料中,碳纤维、玻璃纤维以及复合材料热压成型机技术尤为引人注目。这些技术不仅推动了材料科学的进步,也为各个行业带来了前所未有的变革。

碳纤维,以其轻质、高强度的特性,成为了航空航天、汽车制造等领域的宠儿。它的应用不仅减轻了产品的重量,提高了性能,还降低了能源消耗,对环境保护起到了积极作用。而玻璃纤维,则以其良好的耐腐蚀性和绝缘性,在建筑、化工等行业中得到了广泛应用。它的出现,不仅提高了产品的耐用性,也降低了维护成本。

纤维是一种轻量化需求的新材料,具有硬度强、阻尼强、 耐腐蚀等特性的有机复合材料(包括碳纤维、玻璃纤维),深受汽车、轨道交通、航天航空、5G手机等高端行业使用的喜爱,纤维热压成型机便是针对纤维材料研发的模压成型设备,匹配工艺需求高效率、高良率的生产纤维产品。

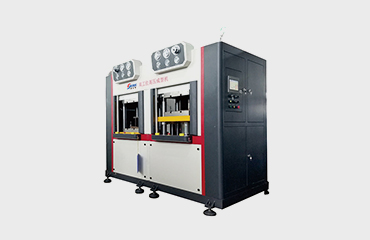

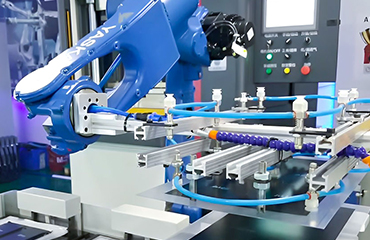

热压机是一种集加热、保压、补压、抽真空、破真空于一体的热压机。整机采用伺服闭环控制系统,具有节能及低噪音的优点。设备精度高,采用伺服系统操控,压力稳定,效率高,成品率高,柔性加压,快速真空,慢速多段加压,多段加热。在PLC程序设置上,具有多段压力、多段行程的特点,特别适用于需要随时调整工艺的场景。其中多段压力多段行程,即:可根据产品工艺要求,进行多段压力和行程的自由设定,并且行程和压力的段数和顺序可以随时调整。采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。加温方式采用导热油加热,温度可达200度,误差在3度以内,是一种通过PID智能调节进行温控的热压成型设备。该设备广泛适用于对新型复合材料的热压工艺,具有温度、压力、位移实时显示功能。

碳纤维热压成型机是将碳纤维布通过预浸料的方式与树脂等材料混合后,经过高温高压的处理,使其成型成为各种形状的零部件或产品的机器。该机器可以通过控制温度、压力和成型时间等参数来制造出不同形状和尺寸的产品。

工作原理:碳纤维热压成型机主要由加热系统、压力控制系统、模具装置等组成。首先将碳纤维材料放入模具中,然后通过加热系统将模具加热至一定温度,最后通过压力控制系统将模具中的材料加压成型。整个加工过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。

碳纤维热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。该机采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

快速真空|多段压力|慢速加压|伺服控制|柔性加压:

控制采用分段升温、分段压力(压力递增)、逐步升温、升压、保压固化控制、多段慢速加压。

适应行业:航天航空、汽车饰件、家电面板、3C电子、笔记本、5G产品等行业的制品热压成型。

适应材料:碳纤维、玻璃纤维、改性环氧片材/ABS/PP/PA热塑等复合材料模压成型。

加硬PC、PC+PMMA复合材料、PMMA、PET材料、ABS薄膜、PETG/APET、玻纤板材类等。

碳纤维特点:拉伸强度高,耐腐蚀性、抗震性、抗冲击性能杰出,重量轻、柔韧性好,碳纤维板比钢材强度高。

模温机加热:选用模温机加热,温度安稳,误差小。

分段操控:压力、时间、位置等技术参数可分段操控。分段加压,分段加热,曲线升温。

压力可控:压力160t(600*600,适合1.0以下片材)。常见压力有100T,200T,300T,500T等。一出二,10分钟一模。上下板加热,温度约140°。

加热方法:模温机,油加热。

加热温度:0-300℃。

温度操控方法:PLC电脑操控,分段控温,曲线升温。

压力操控方法:PLC电脑操控,可分多段加压。

操控方法:PLC全自动操控。

加热进程:加热温度升温进程可设置多段加热,PLC操控温度,使温度精准。上下独立操控加温:0到300度。

加压进程:加压进程可设置多段加压,PLC操控压力,使压力精准。

热压成型机的主要组成部分有加热系统、压力系统、模具系统和控制系统。

1、加热系统提供均匀、稳定、可调节的加热温度,以保证碳纤维、玻纤增强塑料的流动性和固化性。

2、压力系统提供足够、均匀、可调节的压力,以保证碳纤维、玻纤增强塑料的填充性和成型性。

3、模具系统适应不同的碳纤维、玻纤增强塑料材料和不同的成型要求,具有良好的耐磨性、耐腐蚀性、耐温性和脱模性。

4、控制系统实现对加热温度、压力、时间等参数的精确控制和监测,以保证碳纤维、玻纤增强塑料的质量和一致性。

5、热压成型机的安全性、可靠性、操作性、维护性等方面也应符合相关的标准和规范,以保设备的正常运行和使用寿命。

设备特点:

1、通过油温机恒温加热加热板,发热板升温到一定温度后保持稳定,发热板温度控制在±3°C。

2、真空罩供需抽真空时使用,抽真空负压值0.1kpa

3、发热板采用优质模具钢进行热处理,研磨以达到平面度0.05mm。

4、设备结构采用四柱三板式结构,无油衬套做导向,以达到上下发热板平行度±0.03mm;

5、采用伺服电机驱动油泵,PLC控制,配合压力传感器、位移传感器,以达到最小可调行程±0.05mm,最小可调压力500kg的要求;

6、闭环控制,可做成分段压力、时间、行程控制,可分3段及以上。

7、全中文人机界面,触屏直接设定设备压力、行程、速度、开关模时间;中停位置、及多段位气压压力和保压时间。

关键因素:

1、热压:通过加热和施加压力,使碳纤维布或者纱线在一个模具中形成所需的形状。高温和高压有助于树脂基体与碳纤维之间的化学反应和物理交联,从而提高复合材料的强度和刚度。

2、固化:在热压过程中,树脂基体在高温下固化,形成一个坚固的结构。这种固化过程可以形成纤维与基体的良好结合,并且使整个复合材料具备更好的力学性能。

3、控制温度和压力:热压成型机具备精确控制温度和压力的功能,以确保复合材料在热压过程中能够达到预定的温度和压力条件。这有助于保证最终产品的质量和性能的稳定性。

复合材料热压成型机技术,作为连接碳纤维与玻璃纤维的桥梁,其重要性不言而喻。这项技术通过高温高压的方式,将纤维与树脂等基体材料紧密结合,形成具有优异性能的复合材料。这些复合材料不仅保留了纤维的高强度、高刚性,还具备了基体材料的加工便利性,为产品的设计和制造提供了更多可能性。

然而,新材料技术的发展并非一帆风顺。在推动其应用的过程中,我们面临着诸多挑战。一方面,新材料的生产成本较高,限制了其在一些领域的广泛应用;另一方面,新材料的性能测试和标准制定相对滞后,影响了市场的信任度和接受度。此外,随着新材料的广泛应用,如何确保其环境友好性,也成为了一个亟待解决的问题。

尽管如此,我们并不能否认新材料技术的巨大潜力。为了克服这些挑战,我们需要加强研发投入,降低生产成本,提高生产效率;同时,加强与国际标准的对接,完善我国的材料标准体系;此外,我们还应积极探索新材料的回收再利用技术,确保其在生命周期内的环境友好性。

展望未来,新材料技术将继续以惊人的速度发展。随着科技的不断进步和创新,我们有理由相信,新材料将在更多领域发挥重要作用,推动社会的进步和发展。而我们,作为这场变革的见证者和参与者,更应积极拥抱新技术,探索其无限可能。

在这个充满机遇与挑战的时代,让我们共同期待新材料技术带来的美好未来。它不仅将改变我们的生活方式,更将塑造一个更加繁荣、可持续的世界。

上一篇:铜铁共烧芯片电感伺服粉末成型机技术 下一篇:碳纤维热压成型机-伺服系统、智能控制、分段操作您也可以查询相关Tags: 热压成型机

企业公众号

企业公众号