铜铁共烧芯片电感伺服粉末成型机技术

2024-09-24 10:09:16

鑫台铭铜铁共烧芯片电感伺服粉末成型机技术:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

在现代制造业中,精密成型技术已成为推动产业升级和技术创新的核心动力。其中,铜铁共烧芯片电感伺服粉末成型机技术以其高精度、高效率和环保节能的特点,正逐渐成为行业关注的焦点。这项前沿技术不仅提升了产品质量,还开辟了新的应用领域,推动了相关产业的发展。

鑫台铭铜铁共烧芯片电感伺服粉末成型机技术是一种将铜和铁两种金属粉末混合后,通过伺服电机驱动的成型机制,实现高精度成型的制造工艺。这一技术充分利用了铜和铁各自的优点,如铜的良好导电性和铁的高磁性,通过共烧工艺使两者结合,形成具有优异综合性能的复合材料。

铜铁共烧芯片电感---芯片电感起到为GPU、CPU、ASIC、FPGA等芯片前端供电的作用,具备节能、体积小、饱和磁通密度大等多重优势,更适用于AI等高算力应用场景。铜铁共烧芯片电感,在散热方面的优势主要体现在两方面:

一方面是发热量少,因为合金软磁粉芯损耗更低 。

一方面是散热性好, 因为产品采用的合金软磁粉芯属于合金材质,相较于铁氧体的陶瓷体材质导热系数更高,同时在工艺上采用一体压制成型,使得导热铜片紧密贴合磁芯,散热效果好。

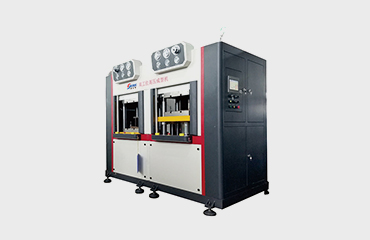

伺服粉末成型机主要应用于铁硅铝粉末、粉末冶金、硬质合金、磁性材料、电子陶瓷等需要粉末压制成型的相关行业。压机能够将适合成型的粉末通过料斗、料管、料靴自动流注到阴模中,然后经过装在压机上的冲头对粉末压制成型,继而对压制成型的制品实施自动脱模、自动捡料、装盘。所有的执行动作全是机器自动完成的,整体结构采用全封闭设计。设备具有稳定性、精准性、高效性等特点。

一、设备压力:10T~800T;

二、驱动方式:

1、上冲(伺服液压缸驱动)+下冲(伺服液压缸驱动);

2、上冲(伺服液压缸驱动)+下冲(AC 伺服马达+丝杆直连驱动);

3、上冲(AC 伺服马达+丝杆直连驱动)+下冲(AC 伺服马达+丝杆直连驱动);

三、模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

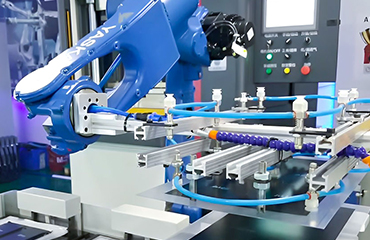

粉末伺服成型机智能精准、多段速施压、可配机械手、自动送粉+摆料。具有高产能、效果好、稼动率高等特点。

1、产能更强劲:一次下压动作可以同时完成10个胚件。可配备1出1~10的模具。

2、效果快又好:机台运转每分钟高达60转,胚件一致性好,无毛边,密度均匀。

3、稼动率更高:1人可操控8台,人工成本低,机台性价比高,生产综合成本降低20%。

模具快装系统:

改善了传统人工装模小心谨慎,速度慢,紧固上下冲比较麻烦等诸多不便,完全避免装模可能对模具的损坏。并且,该快装系统既能安装现有传统模具,又能安装满足3R系统要求的高精度模具,模具安装方便,时间短。

1、定位精准,做带后角的可以做到无直边。

2、密度调整方便,上、下密度可任意调整,并可实现数据化。

3、加上3R定位系统,可实现快速换模,节省换模调机时间,提高效率,可直接调出前面数据即可。

4、具有功能数据化,并可以保存,改善机械压机对人员技能要求。

设备特点:

1、采用伺服马达传动,成型速度更快,稳定性更高,模具磨损低;

2、成品推出采用伺服马达,填料更均匀,成品推出更顺畅;

3、异形产品压制成型后,产品拔出时,下型高出母型,本机台可设置粉盒推出延时装置,保证产品品质及粉盒与下型相接精准;

4、本设备智能化高,压力自动监控,安全系数高;

5、本设备结构简单,操作方便,保养容易;

6、本设备无需加液压油,环保,节能。

设备特性:

1、安全:运转部件采用全封闭式设计,排除操作安全隐患。

2、高效:转速快(转速最快可达到60转/min;一出多模;稼动率高(正常情况下装模OK,稼动率≥90%);高品质(模具耗损低,产品无毛边)。

3、节能:无需空调环境运作;三相380V变压为220V低压电源(低能耗) ;除使用细小中棒需使用吹气外,其余无需压缩空气吹气。

4、环保:无漏油,无漏料,无噪音。

结构简述:设备主要构成模组有:

1、机身(45#优质碳钢、时效处理);

2、模架机构(成形模压系统);

3、送粉机构(配送料装填系统);

4、控制系统(电气、气动控制系统);

5、自动注油机构(润滑系统);

6、自动取料系统(三轴、五轴机械手);

该技术采用了先进的伺服电机系统,实现了对成型过程的精确控制。伺服电机具有响应速度快、运行平稳、定位准确等特点,能够根据预设的参数精确控制压力、速度和位置,从而保证了成型件的尺寸精度和一致性。此外,伺服电机系统的高效节能特性也大大降低了能耗,符合当前绿色环保的制造理念。

在材料科学方面,铜铁共烧芯片电感伺服粉末成型机技术同样取得了显著进展。研究人员通过对铜粉和铁粉的粒度分布、混合比例、烧结温度等参数进行优化,制备出了性能优异的复合材料。这些复合材料不仅具有良好的机械性能和导电性,还具备较高的磁导率和饱和磁通密度,为电子元器件的小型化、轻量化和高性能化提供了有力支持。

铜铁共烧芯片电感伺服粉末成型机技术在电子、通信、汽车、航空航天等领域具有广泛的应用前景。广泛运用于通讯、消费类电子、 计算机、汽车电子、新能源、网通和工业电子等领域。处理器、电源管理芯片、射频芯片、储存器、晶体管、显示器等主动元器件(有源器件),以及电感、电容、电阻、晶振等被动元器件(无源器件)。智能手机、电脑、智能穿戴设备,以及家用电器、智能家居等消费电子。

1、磁铜共烧电感产品适合小感量、大电流应用场景,故适用于数据中心、AI服务器领域。

2、应用于数据中心、AI服务器领域。

3、应用于GPU的电源管理模块。

应用于光伏、储能、新能源车、充电桩、变频空调、ups、大功率光伏电站、高电压新能源车等领域。

应用于光伏与储能逆变器应用领域。

应用于新能源汽车板块的充电桩、车载AC/DC充电器、车载DC/DC变换器应用领域。

例如,在电子领域,该技术可用于制造高性能的电感器、变压器等元器件,满足电子设备对小型化、轻量化和高效能的需求;在汽车领域,该技术可用于生产新能源汽车的电机核心部件,提高汽车的性能和续航能力;在航空航天领域,该技术可用于制造轻质、高强度的结构件和功能件,减轻航天器的重量,提高其有效载荷和使用寿命。

然而,尽管铜铁共烧芯片电感伺服粉末成型机技术具有诸多优势,但其在实际应用过程中仍面临一些挑战。例如,如何进一步提高复合材料的综合性能、如何降低生产成本、如何拓展应用领域等,都是当前亟待解决的问题。

未来,随着材料科学、控制技术和制造工艺的不断发展,铜铁共烧芯片电感伺服粉末成型机技术有望取得更大的突破。一方面,研究人员将继续探索新型复合材料的制备方法和性能调控机制,以获得更优异的综合性能;另一方面,制造商将致力于优化生产工艺和设备设计,以提高生产效率和降低成本。同时,随着技术的不断成熟和市场的不断拓展,铜铁共烧芯片电感伺服粉末成型机技术将在更多领域得到应用和推广。

总之,铜铁共烧芯片电感伺服粉末成型机技术以其独特的优势和广泛的应用前景,正成为现代制造业中的一颗璀璨明珠。我们有理由相信,在不久的将来,这一技术将为我们的生活带来更多惊喜和便利。

上一篇:铜铁共烧电感设备_粉末伺服成型机 下一篇:新材料:碳纤、玻纤、复合材料热压成型机技术您也可以查询相关Tags: 伺服粉末成型机

企业公众号

企业公众号