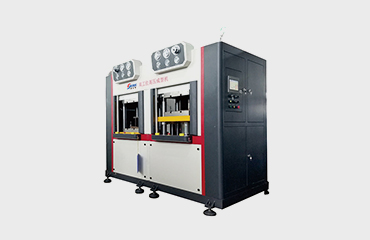

轴承伺服压力机 助力提高轴承质量

2022-09-02 15:07:28

鑫台铭轴承伺服压力机 助力提高轴承质量:---鑫台铭提供。

轴承伺服压力机是由伺服电机驱动高精度滚珠丝杆,通过控制电机转动角度实现对压头的精准位置控制。压头前端安装高灵敏压力传感器,采集实时压力,实现压力闭环控制。通过高速采集压装过程中的位置压力数据,实现精密压装的在线质量判断和数据信息化管理。

轴承伺服压力机通过软件编程运动过程控制,传输到数控应用模块,再通过伺服驱动器驱动伺服电机的运动,经过传动装置实现输出端的运动控制。压轴压出后压力传感器通过形变量反馈模拟量信号,经过放大、模数转换,变成数字量信号输出到PLC,实现压力监控;通过伺服电机解析编码器反馈位置信号,实现位置监控。

对于压装要求高的装配场合,更适合采用压力稳定、位移精准的伺服压装系统。与传统的PLC+电动执行器+压力位移传感器的集成系统相比,伺服压装系统响应速度更快,控制精度更高;能够采集到更准确的压装过程数据,并能对过程中出现的异常进行准确的评估,在我们需要精确控制力或者位移的情况下快速的响应,符合指定的控制要求。

主要特性:

1、多种压装模式满足高精度精确生产和质量控制要求。

2、在线压装质量检测满足压装全过程品质控制和数据管理。

3、自动朴偿精度满足特定工况下的精密装配要求。

4、环保、节能、安全。

5、自我诊断功能满足用户智能维护要求。

伺服压机控制器实现控制过程的数据传输;液晶触摸屏作为用户操作界面,实现压入压力值、位移值的设定、显示压装过程中位移与压力变化曲线,压装过程压力变化监测。A阶段表示压机压头刚好与零件或者压装辅具接触,B阶段表示压机把零件已经压装到位,但是从压装压力-压装位移图上可以看出来,零件压装到位后,位移不再变化,而压装压力在不断地增大,在这种情况下,如果压装压力超过零部件承受的压力,存在压溃零部件风险,特别是变速器轴承的压装过程。在这种情况下,我们得采取措施对压装过程进行控制,保证产品零部件装配质量。

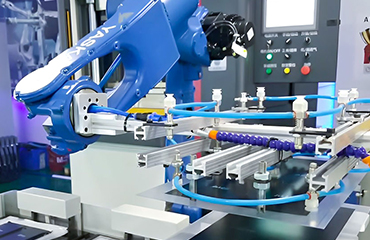

在线质量过程监控与管理技术:在生产过程中实时监控每一个压装点,每压装一个点,进行一次检验,通过在线质量管理控制和防止批量缺陷。生产过程中设定的参数和结果参数进行采集并储存到服务器里面,进行追溯化管理。既确保了质量,也间接为后期优化设计提供技术支持,专业保证铆接质量。

生产过程质量管理:

1、记录生产过程设定和结果数据。

2、显示生产结果及错误信息OK / NOT-OK。

3、对于不同材料组合可以进行优化生产。

4、满足汽车工业或其他需求工业的高质量重复生产的追溯性管理要求。

质量检测过程要求压装机系统至少按照1000次/秒的频率来实时采集生产过程的位移-压力,并以曲线的方式实时显示出来,这样显示的位移-压力曲线才尽可能准确反映压装过程,来有效识别来料公差超限、位置放反、加工过程异常等情况,自动判定压装产品是否合格,保证100%有效检测。

强大的曲线评估功能:

每条曲线的判定可设定多达8个评估窗,每一评估窗口有16种判定类型可选,

公差窗口可以通过修改数值来设定,也可以通过拽图框来设定。

公差窗口可以是方形,也可以是不规则图形。

在线监控判断功能:

通过采集压力与位移数据,分析压装的过程,对压力与位移进行监控,实时显示压力位移曲线。

可以通过移动鼠标清楚的观测压装曲线任一点的位移和压力;

可以设置至多8个判定框,每个判定框的判定类型有16种方式。

可以根据不同产品选择不同的判断方式在线报警,防止不合格品流入下一道工序。

在线质量检验功能:伺服压力机可在压装行程中任意设定5个判定点完成质量检验判定,产品品质NG设备报警,压装完成即为检验完成,无须另设检验工位,可完成产品的100%全检;压装力与位移整个过程数据图能够显视在液晶显示触摸屏上;整个过程控制能够在作业进行中的任意环节自行判定产品有没有符合标准,进而完成在线质量控制。

在线数据图显视质量判定:

1、压力/位置范畴依照实际需求调节。

2、OK/NG判别结果显示自行导入到PLC。

3、多种判别框,可以任意挑选取用。

4、包络线功能,完成智能化判别。

5、工艺数据图自行存放,并依照OK/NG存放到不同的文件目录。文件名称可以为时间或条型码。

6、压装数据图能够在压装操作过程中实时监控显视,数据信息采样频率大于等于1000次/秒。

7、判别点、判别对话框、判别包络线等多种质量检验模式,搭配独特点检验改善压装产品品质问题,确保产品统一性。

上一篇:电机伺服压力机 伺服电缸驱动 智能操作 下一篇:伺服油压机 安全稳定 节能环保 效率高您也可以查询相关Tags: 轴承伺服压力机

企业公众号

企业公众号